5月30日~6月2日的中国(佛山)国际陶瓷装备展与材料展览会在潭洲举行,亮点不断,欣喜不断,参展的企业有300多家,到访的人员有5、6万人次,首次装备展开了个好局!

说到亮点,发泡陶瓷值得一提,有三家装备企业直接展示了泡沫陶瓷产品:科达公司搭建了一间发泡陶瓷样板间,取名“家未来”,室内吊挂空调,向客户展示了发泡陶瓷具有很好的吸钉力和吊挂强度以及隔热保温、隔音降噪功能; 德力泰公司搭建了一个露天咖啡厅,以建筑安装技巧和多维雕刻手法,向客户展示了发泡陶瓷的使用灵活性和装饰功能;乐陶公司则直接树立几块大板,一目了然地展示了发泡陶瓷的隔断功能。看官不禁要问,装备企业为何要展示终端产品?其实无非一条规律:“项庄舞剑意在沛公”——借机说明该产品是由本公司装备制造出来的!

与此同时,前段原料的处理,山东义科公司向业界展示了干法制粉工艺;后段成品的加工,爱陶机电也向客户阐述了连续切割的装备特点;工科机电更关注单机切割日产500立方米泡沫陶瓷该如何匹配线速度……

5月31日,由中国建筑卫生陶瓷协会主办的《泡沫陶瓷板材》标准启动会在佛山同期召开,从国家层面关注了泡沫陶瓷质量和产品规范。

6月1日,在潭洲展会5号馆2号会议大厅,由广东省陶瓷协会、佛山市陶瓷学会主办的“陶瓷行业新装备、新材料、新技术论坛”上,金意陶研究院院长黄惠宁高工向大会做了“轻质陶瓷的发展与应用”主题演讲,从理论上阐明了轻质发泡的原理、生产工艺及建筑应用。

由此可见,从装备企业到省市级别专业协会学会,再到国家级专业协会,都把泡沫陶瓷提高到一定重视高度。而笔者在这次盛会上,听到最多的还是投资者关注的另外一些话题:现在国内有几条线在生产,生产什么性质的泡沫陶瓷,辊道窑好还是隧道窑好,能耗怎样,用什么原料生产,投资回报率怎样?笔者参与了谈论,受益匪浅,总结出来,与大家分享。

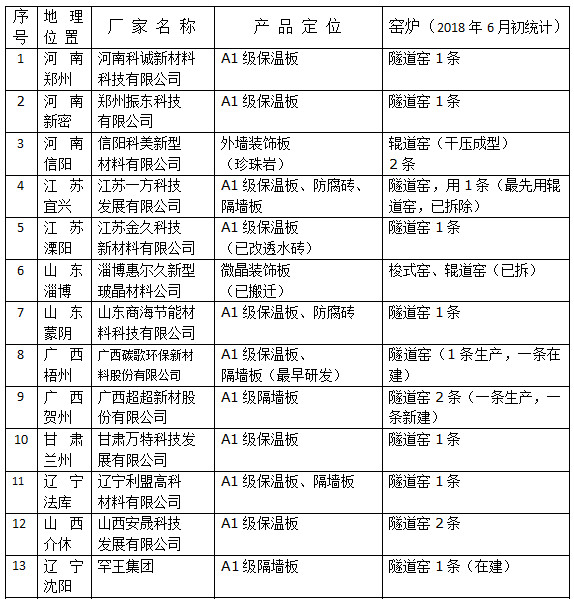

首先,国内泡沫陶瓷生产状况,如表1所示,外墙外保温、室内隔墙板均有。而且呈现明显气候特点,北方生产外墙外保温板多,南方生产室内隔墙板多。(国内还有几家企业曾经研发过此类产品,但没有连续投入使用的生产线案例,所以没有列入表中)

表1 国内泡沫陶瓷生产线列表

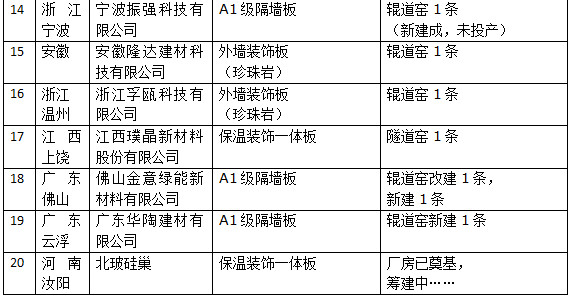

其次关于产量,我们来看使用辊道窑和隧道窑的区别:

①假设同样生产1800*3600*100mm超大规格的隔墙板,用L450*H150*W80mm的围板,四周预留20mm的,则宽度方向1800mm变成2080mm,再假设窑炉长度360米,满窑坯体为173块。长度方向3600mm变成3880mm满窑坯体92块。

表2

对比可见,此规格产品辊道窑烧成周期12小时的一层产量还不如隧道窑三层28小时的产量。

②再假设同样生产1200*2400*80mm规格的隔墙板,用L450*H150*W80mm的围板,四周预留20mm的,则宽度方向1200mm变成1480mm,再假设窑炉长度296米,满窑坯体为200块。长度方向2400mm变成2680mm满窑坯体110块。

表3

对比可见,此规格产品辊道窑烧成周期10小时的一层产量还不如隧道窑三层28小时的产量。

以上对比虽然只是理论分析,而事实上,辊道窑烧泡沫陶瓷隔墙板也只限于一层,两层还只在于设想,暂时还没有实现,并且一层的烧成周期暂时还在试验摸索阶段,周期大于都15小时。有人提出不同观点,认为300多米的长度,辊道窑可以设计烧成周期11~12小时,其实设计距离实际还有一段过程,还需要实践来验证。而隧道窑目前装载一层、两层、三层都有成功案例,最快也能18小时。

到目前为止,辊道窑烧泡沫陶瓷烧成周期小于10小时的只有三家企业,均采用珍珠岩为主要原料生产外墙保温装饰一体板。由此可以得出结论,原料的选择和配方结构是决定烧成周期的关键因素,这就是目前其他几家使用辊道窑生产泡沫陶瓷隔墙板产量一直上不去的根本原因!

第三,关于能耗,是大家最为关心的问题。

1、目前以水煤气为燃料的企业,生产外墙保温板的以蒙阴商海科技最为节能,每天不到30吨煤,折合每立方产品约消耗天然气45立方米。究其原因,一是原料低温,二是宽体窑加发泡厚度大,约厚250~300mm,三是4.5min左右的推进速度快,最终才有产量大能耗低的结果。其次是碳歌公司生产室内隔墙保温板,同样烧水煤气,折合每立方产品约消耗天然气70~80立方米,究其原因,一是发泡厚度,成品为80、100、120mm,二是三层装载小截面窑,三是推进速度5~8min/车,最终的能耗比蒙阴高,但也绝对比其他企业节能。

2、目前以天然气为燃料的企业,无论辊道窑还是隧道窑,装载一层还是两层,能耗普遍偏高,耗气120~130M3是常态,大于150M3也有人在。有观点认为如果能做到低于100M3应该是很理想的状态。而各地的天然气价格相差较大,有的地方低于1.8元/M3,有的地方高于4.5元/M3,窑炉能耗的高低,在天然气价格的衬托下,成本受到严峻考验!

3、如何做到能耗降低?一是取决于原料和配方结构,以适合低温烧成和快速冷却,二是减轻减少窑具使用,减少带出显热,三是窑炉本身的设计,要求有足够的节能手段和调节措施,比如利用余热和节能喷枪等。

第四,关于原料,普遍采用固体无机材料废物回收,作为主料掺量利用。

常见的固废有陶瓷厂的抛光渣、原料车间淤泥、炼钢厂钢渣、水渣、铁渣、钼尾矿、金尾矿、铁尾矿、页岩渣、煤矸石、粉煤灰、钨矿尾砂、稀土尾砂、花岗岩尾矿等等。根据不同的原料化学成分和烧结性能,掺入量为30~90%不等,可生产的泡沫陶瓷容重也不一样,从150~600kg/m3,烧成温度一般为1150~1200℃。

第四,关于投资回报率,其实属于经营管理的范畴,不属于技术领域,涉及到每家装备企业,设计理念和成本均不可雷同。总体来说,日产300立方米,单线年产约10万立方米,设备总投资3000万元左右,包括原料车间设备、烧成窑炉及自动装卸板机、切割线等,不包括易耗品及日常生产资料。

以隔墙板为例:生产成本大约500元/立方,综合成本大约800元/立方,出厂价大约1300元/立方,除去税收等,大概净利润300元/立方,则每年净利润300元/立方*10万立方米=3000万元。

另外,若厂房等固定投资3000万元,流动资金3000万元,综合而言,三年左右可以回收投资。

了解泡沫陶瓷的人员大概有三类:一是专业生产管理和技术研发人员,来了解产品的最新变化和研发方向;二是已经投资的企业老板和准备入行的新贵,来了解行业的最新动态,寻找新的设备供应商;三是代表政府的协会、学会人员,给予政策支持和鼓励行业健康发展。

笔者一己之谈,难免偏颇,权当抛砖引玉,欢迎行业人士各抒己见,百花齐放。

相关文章

相关文章

头条焦点

头条焦点

精彩导读

精彩导读